Det finns många typer av plastskivor med ett brett användningsområde.För närvarande är huvudtyperna polyvinylklorid, polystyren och polyester (PET).PET-plåt har bra prestanda och uppfyller de nationella hygienindexkraven för gjutna produkter och internationella miljöskyddskrav.De tillhör miljöskyddstabellen.För närvarande måste förpackningar uppfylla miljöskydds- och återvinningskrav, så efterfrågan på PET-skivor blir högre och högre.Den här artikeln diskuterar huvudsakligen produktionsprocessen och vanliga problem med PET-skivor.

PET-plåtproduktionsteknik:

(1) PET-ark

Liksom andra plaster är egenskaperna hos PET-skivor nära relaterade till molekylvikten.Molekylvikten bestäms av gränsviskositeten.Ju högre gränsviskositet, desto bättre fysikaliska och kemiska egenskaper, men desto dålig flytbarhet och svårighet att bilda.Ju lägre gränsviskositet, desto sämre fysikaliska och kemiska egenskaper och slaghållfasthet.Därför bör gränsviskositeten för PET-arket vara 0,8dl/g-0,9dl/g.

(2) Produktionsprocessflöde

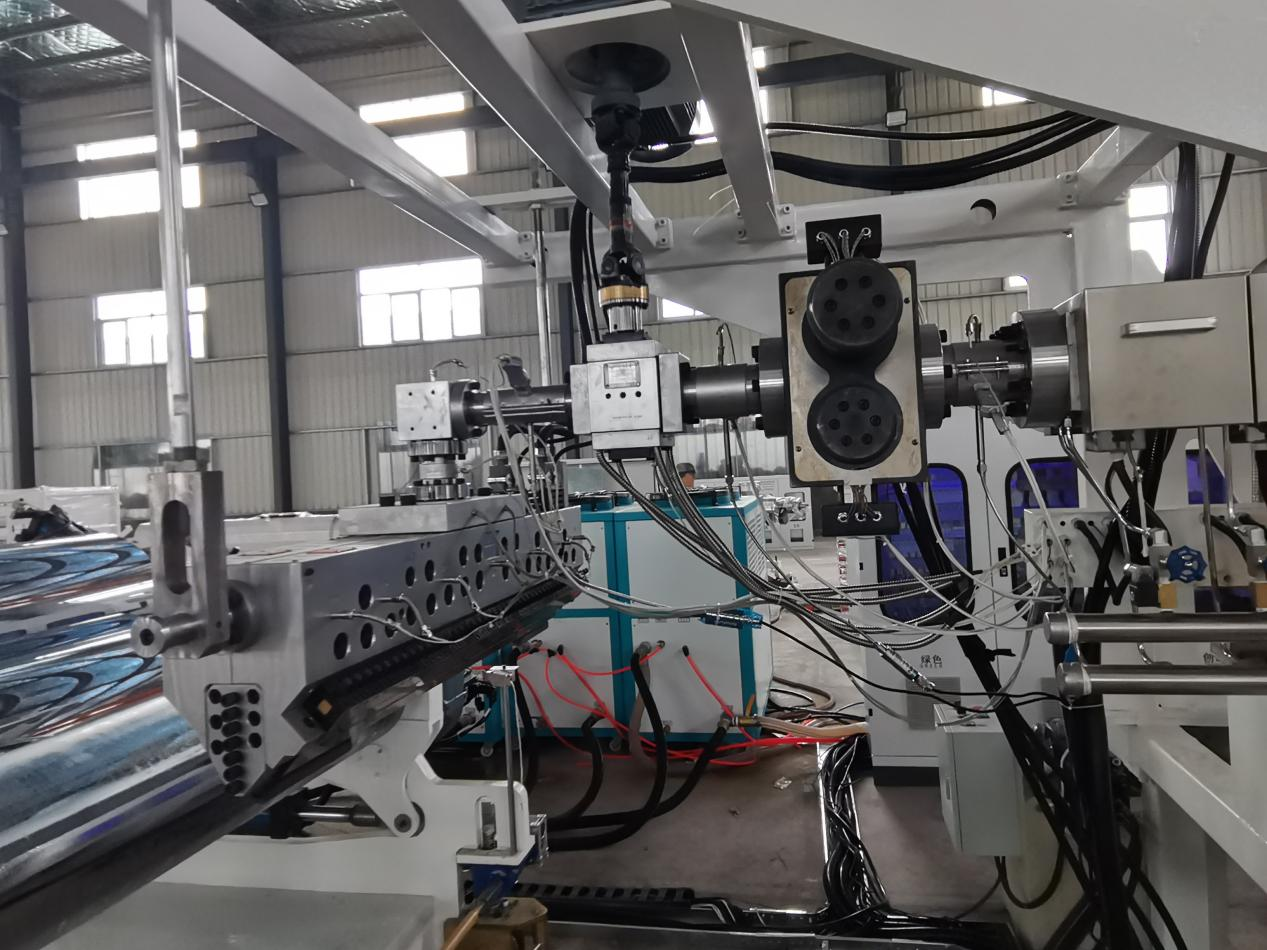

Den huvudsakligaproduktionsutrustning för PET-skivorinkluderar kristallisationstorn, torktorn, extrudrar, formhuvuden, trevalskalandrar och rullar.Produktionsprocessen är: råmaterial kristallisation-torkning-extrudering mjukning-extrudering gjutning-kalandrering och formning-lindning produkter.

1. Kristallisation.PET-skivorna värms upp och kristalliseras i kristallisationstornet för att rikta in molekylerna och sedan öka glasövergångstemperaturen för skivorna för att förhindra vidhäftning och tilltäppning av tratten under torkningsprocessen.Kristallisering är ofta ett viktigt steg.Kristalliseringen tar 30-90 minuter och temperaturen är under 149°C.

2.Torr.Vid höga temperaturer kommer vatten att hydrolysera och bryta ner PET, vilket resulterar i en minskning av dess karakteristiska vidhäftning, och dess fysikaliska egenskaper, särskilt slaghållfasthet, kommer att minska när molekylvikten minskar.Därför, innan smältning och extrudering, bör PET torkas för att minska fukthalten, som bör vara mindre än 0,005%.Avfuktningstork används för torkning.På grund av PET-materialets hygroskopicitet, när vatten tränger djupt in i skivans yta, bildas molekylära bindningar, och en annan del av vattnet kommer att tränga djupt in i skivan, vilket gör torkning svår.Därför kan vanlig varmluft inte användas.Varmluftens daggpunkt måste vara lägre än -40C, och den varma luften kommer in i torkbehållaren genom en sluten krets för kontinuerlig torkning.

3. Kläm.Efter kristallisation och torkning omvandlas PET till en polymer med en uppenbar smältpunkt.Polymerformningstemperaturen är hög och temperaturkontrollområdet är smalt.En polyesterspecifik barriärskruv används för att separera osmälta partiklar från smältan, vilket hjälper till att upprätthålla en längre skjuvningsprocess och ökar extruderns effekt.Adopterar flexibel läppdysa med strömlinjeformad gasspjäll.Formhuvudet är avsmalnande.Strömlinjeformade löpare och repfria dieläppar tyder på att finishen ska vara bra.Formvärmaren har dränerings- och rengöringsfunktioner.

4.Kylning och formning.Efter att smältan kommer ut ur huvudet kommer den direkt in i trevalskalandern för kalandrering och kylning.Avståndet mellan trevalskalandern och maskinhuvudet hålls i allmänhet på cirka 8 cm, eftersom om avståndet är för stort kommer skivan lätt att sjunka och skrynklas, vilket resulterar i dålig finish.Dessutom, på grund av det långa avståndet, är värmeavledning och kylning långsam, och kristallen blir vit, vilket inte bidrar till att rulla.Kalandreringsenheten med tre valsar består av övre, mellersta och nedre valsar.Mellanvalsens axel är fixerad.Under kylnings- och kalandreringsprocessen är valsens yttemperatur 40°c-50c.Axeln på de övre och nedre rullarna kan röra sig upp och ner.

Posttid: 2023-09-28